浅析核电用泵轴承室漏油的原因及改造优化措施.docx

浅析核电用泵轴承室漏油的原因及改造优化措施.docx

《浅析核电用泵轴承室漏油的原因及改造优化措施.docx》由会员分享,可在线阅读,更多相关《浅析核电用泵轴承室漏油的原因及改造优化措施.docx(7页珍藏版)》请在第壹文秘上搜索。

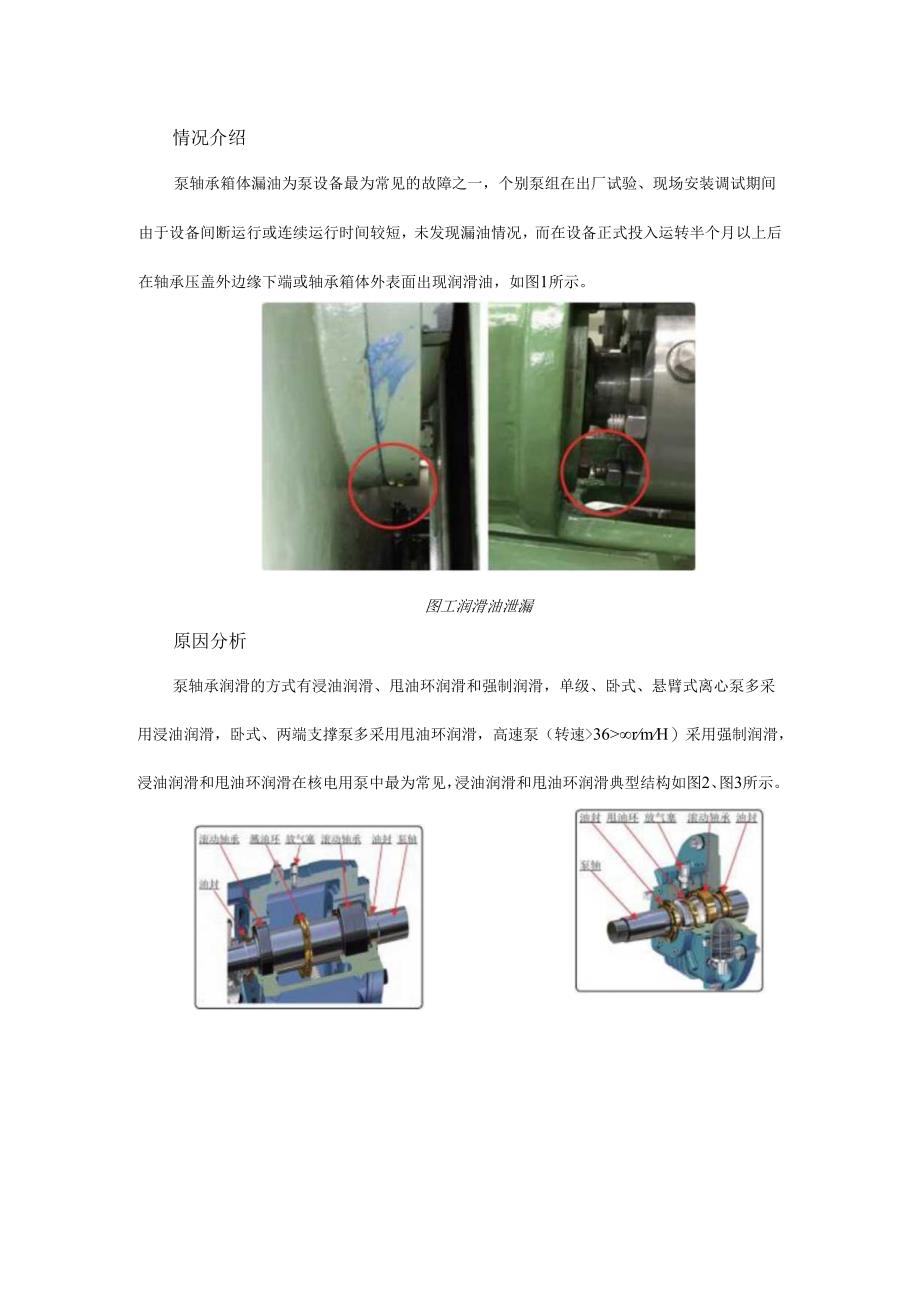

1、情况介绍泵轴承箱体漏油为泵设备最为常见的故障之一,个别泵组在出厂试验、现场安装调试期间由于设备间断运行或连续运行时间较短,未发现漏油情况,而在设备正式投入运转半个月以上后在轴承压盖外边缘下端或轴承箱体外表面出现润滑油,如图1所示。图工润滑油泄漏原因分析泵轴承润滑的方式有浸油润滑、甩油环润滑和强制润滑,单级、卧式、悬臂式离心泵多采用浸油润滑,卧式、两端支撑泵多采用甩油环润滑,高速泵(转速36rmH)采用强制润滑,浸油润滑和甩油环润滑在核电用泵中最为常见,浸油润滑和甩油环润滑典型结构如图2、图3所示。图2浸油润滑图3甩油环润滑漏油的原因有很多种,常见的有油位过高、油封失效以及轴承油室内外存在压力差

2、等,详细分析如下。油位过高油位过高导致漏油一般发生在浸油润滑轴承结构中,对于浸油润滑,其润滑原理是通过轴承中的滚珠把油带到轴承的其他部位,然后润滑油再流回到轴承室中;设计油位的高度在轴承最下部滚珠的中心稍低的位置,由于油杯孔位置加工、油杯制造及泵组安装等偏差影响,部分泵组安装后出现油位过高,油位距离油封较近,从而导致漏油,这类问题在轴承规格较小的泵组漏油中比较常见。油封失效常见的油封结构有防尘盘、骨架油封、机械油封等;防尘盘是利用许多节流间隙与膨胀空腔组成的通道,多次节流减压达到封油的目的,但一旦防尘盘与静止件间隙增大,封油效果将大大降低,出现漏油,防尘盘结构如图4所示。图4防尘盘结构骨架油封

3、是通过自紧弹簧的收缩力对轴产生一定的径向抱紧力,遮断泄漏间隙达到封油的目的,但密封圈易受热老化、磨损而出现漏油。机械油封是一种采用动静环配合。型圈机械式动密封,浮动。型圈在泵停机时也具有密封效果,加工精度高、油封效果好,但安装过程中。型圈划伤损坏或轴承室内压力较大时,会出现漏油的情况,机械油封结构如图5所示。图S机械油封油室存在压力差泵运转过程中,轴承产生的热量传递给润滑油使润滑油温度升高,润滑油温度升高后体积变大,黏度降低,并且部分润滑油由液态变成气态,因此在轴承压盖与滚动轴承之间腔体处出现油气混合现象;轴承室温度升高使轴承室内部压力略微大于大气压力,若该压力差如不能及时消除,在压力差的作用

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 浅析 核电 轴承 漏油 原因 改造 优化 措施

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

重点工作绩效评估自评表.docx

重点工作绩效评估自评表.docx