滚动轴承的失效分析及防治方法干货!.docx

滚动轴承的失效分析及防治方法干货!.docx

《滚动轴承的失效分析及防治方法干货!.docx》由会员分享,可在线阅读,更多相关《滚动轴承的失效分析及防治方法干货!.docx(10页珍藏版)》请在第壹文秘上搜索。

1、轴承断裂失效主要原因是缺陷与过载两大因素.当外加载荷超过材料强度极限而造成零件断裂称为过载断裂.过我原因主要是主机突发故障或安装不当.轴承零件的微裂纹、缩孔、气泡、大块外来杂物、过热组织及局部烧伤等缺陷在冲击过载或剧烈振动时也会在缺陷处引起断裂,称为缺陷断裂.应当指出,轴承在制造过程中,对原材料的入厂复验、锻造和热处理质量控制、加工过程控制中可通过仪器正确分析上述缺陷是否存在.但一般来说,通常出现的轴承断裂失效大多数为过载失效.4.腐蚀失效有些滚动轴承在实际运行当中不可避免的接触到水、水汽以及腐蚀性介质,这些物质会引起滚动轴承的生锈和腐蚀.另外滚动轴承在运转过程中还会受到微电流和睁电的作用,造

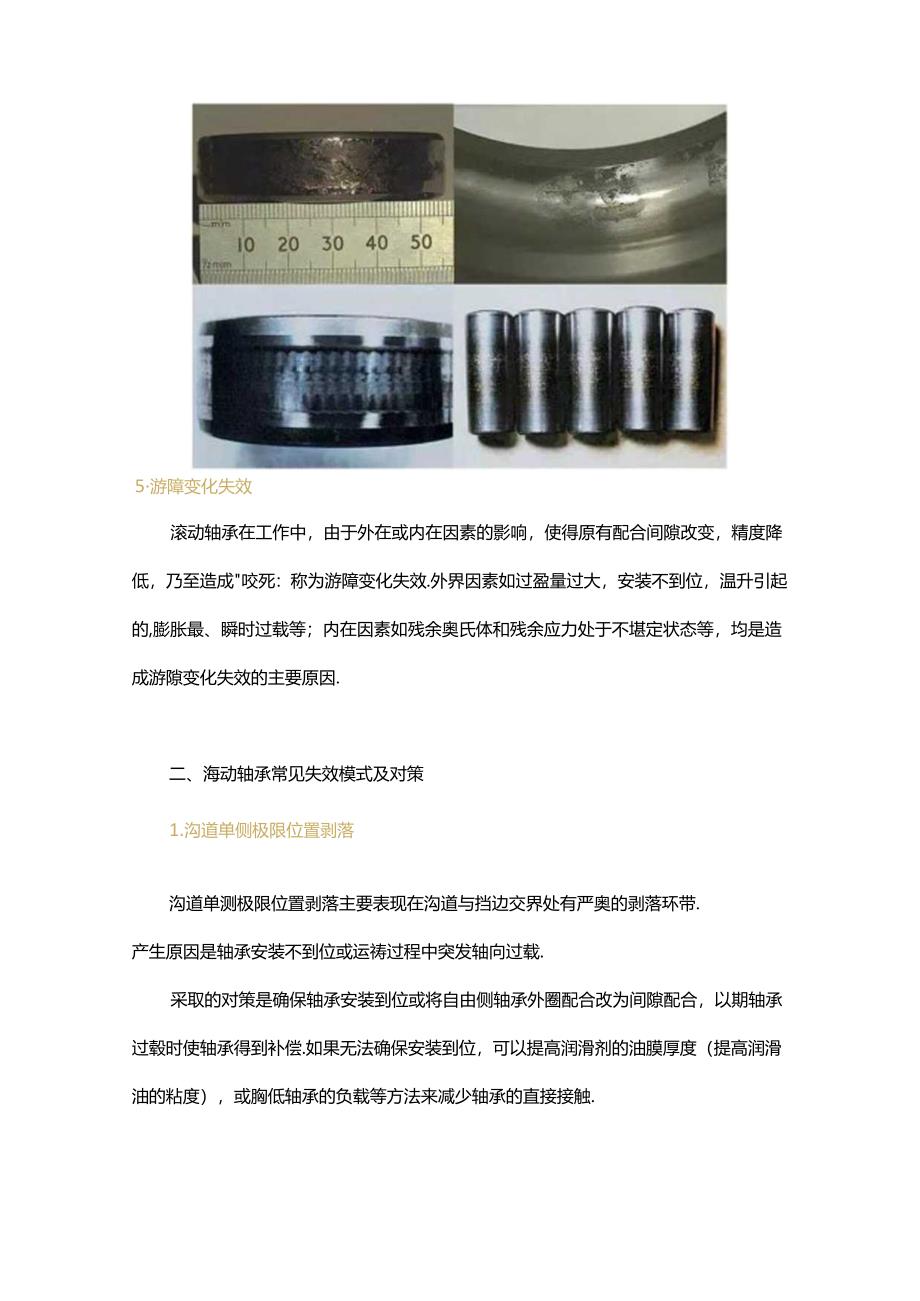

2、成滚动轴承的电流腐蚀.滚动轴承的生锈和腐蚀会造成套圈、滚动体表面的坑状锈、梨皮状锈及滚动体间隔相同的坑状锈、全面生锈及腐蚀.隈终引起滚动抽承的失效.5游障变化失效滚动轴承在工作中,由于外在或内在因素的影响,使得原有配合间隙改变,精度降低,乃至造成咬死:称为游障变化失效.外界因素如过盈量过大,安装不到位,温升引起的,膨胀最、瞬时过载等;内在因素如残余奥氏体和残余应力处于不堪定状态等,均是造成游隙变化失效的主要原因.二、海动轴承常见失效模式及对策1.沟道单侧极限位置剥落沟道单测极限位置剥落主要表现在沟道与挡边交界处有严奥的剥落环带.产生原因是轴承安装不到位或运祷过程中突发轴向过载.采取的对策是确保

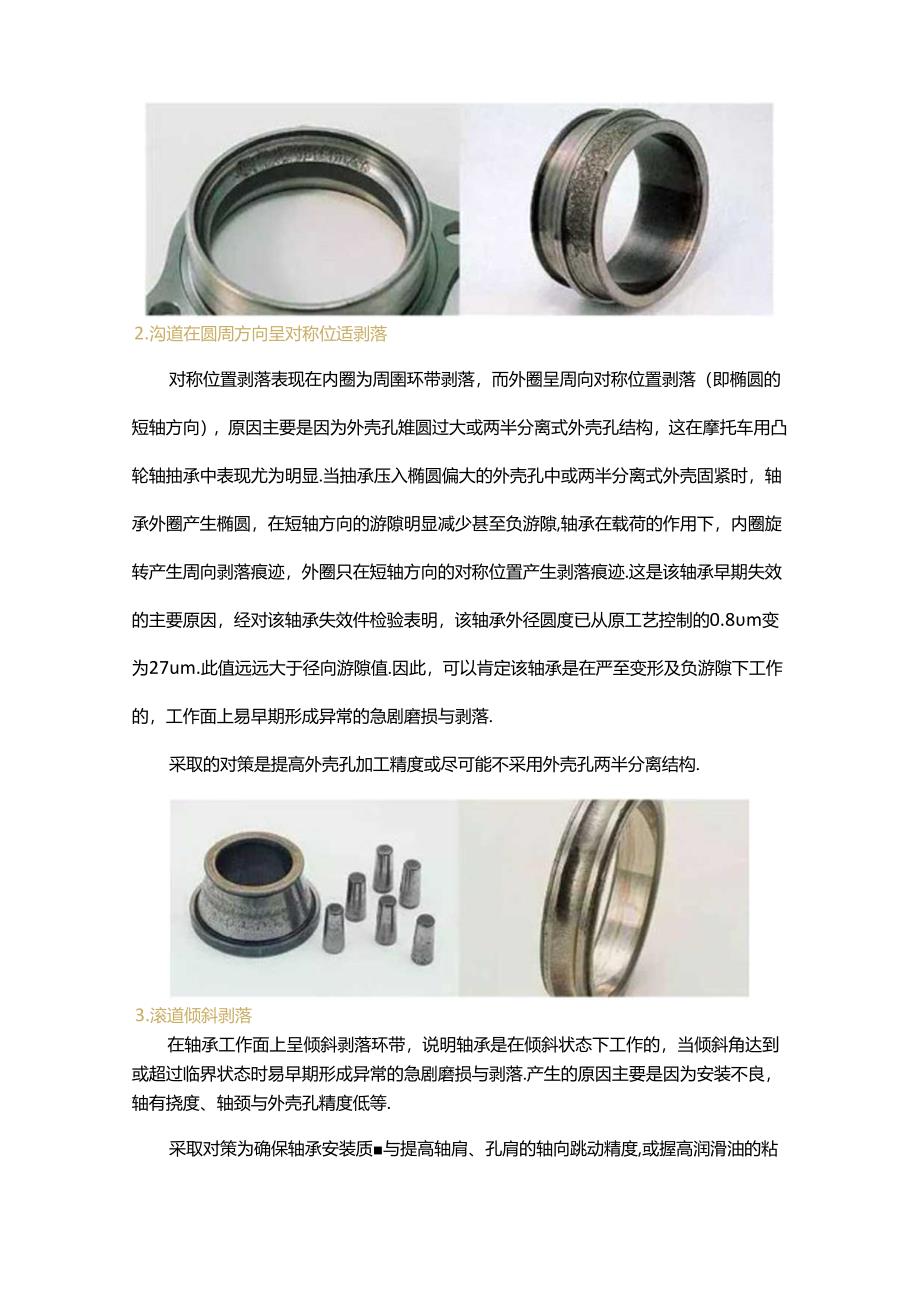

3、轴承安装到位或将自由侧轴承外圈配合改为间隙配合,以期轴承过毂时使轴承得到补偿.如果无法确保安装到位,可以提高润滑剂的油膜厚度(提高润滑油的粘度),或胸低轴承的负载等方法来减少轴承的直接接触.2.沟道在圆周方向呈对称位适剥落对称位置剥落表现在内圈为周圉环带剥落,而外圈呈周向对称位置剥落(即椭圆的短轴方向),原因主要是因为外壳孔雉圆过大或两半分离式外壳孔结构,这在摩托车用凸轮轴抽承中表现尤为明显.当抽承压入椭圆偏大的外壳孔中或两半分离式外壳固紧时,轴承外圈产生椭圆,在短轴方向的游隙明显减少甚至负游隙,轴承在载荷的作用下,内圈旋转产生周向剥落痕迹,外圈只在短轴方向的对称位置产生剥落痕迹.这是该轴承早

4、期失效的主要原因,经对该轴承失效件检验表明,该轴承外径圆度已从原工艺控制的0.8m变为27um.此值远远大于径向游隙值.因此,可以肯定该轴承是在严至变形及负游隙下工作的,工作面上易早期形成异常的急剧磨损与剥落.采取的对策是提高外壳孔加工精度或尽可能不采用外壳孔两半分离结构.3.滚道倾斜剥落在轴承工作面上呈倾斜剥落环带,说明轴承是在倾斜状态下工作的,当倾斜角达到或超过临界状态时易早期形成异常的急剧磨损与剥落.产生的原因主要是因为安装不良,轴有挠度、轴颈与外壳孔精度低等.采取对策为确保轴承安装质与提高轴肩、孔肩的轴向跳动精度,或握高润滑油的粘度以获得较厚的润滑油膜.4.套圈断裂套及断裂失效比较少见

5、,通常是突发性过我造成的.产生原因较为豆杂,如轴承的原材料缺陷(气泡缩孔)、锻造缺陷(过烧)、热处理缺陷(过热)、加工缺陷(局部烧伤或表面微裂纹)、主机缺陷(安装不良、润滑贫乏、瞬时过我)等.受过载冲击负荷或剧烈振动均有可能使套圈断裂.采取的对策是避免过我冲击载荷、选獐适当的过盈量、提高安装精度、改善使用条件及加强轴承制造过程中的质Il控制.5.保持架断裂保持架断裂,属于偶发性非正常失效模式.其产生原因主要有以下五个方a.保持架异常载荷,如安装不到位、倾斜、过盈量过大等易造成游隙减少,加剧摩飕生热,表面软化,过早出现异常剥落.醺若剥落的扩展,剥落异物进入保持架兜孔中,导致保持架运转阻滞井产生附

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 滚动轴承 失效 分析 防治 方法 干货

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

重点工作绩效评估自评表.docx

重点工作绩效评估自评表.docx