双块式轨枕预制施工方法及施工工艺.docx

双块式轨枕预制施工方法及施工工艺.docx

《双块式轨枕预制施工方法及施工工艺.docx》由会员分享,可在线阅读,更多相关《双块式轨枕预制施工方法及施工工艺.docx(30页珍藏版)》请在第壹文秘上搜索。

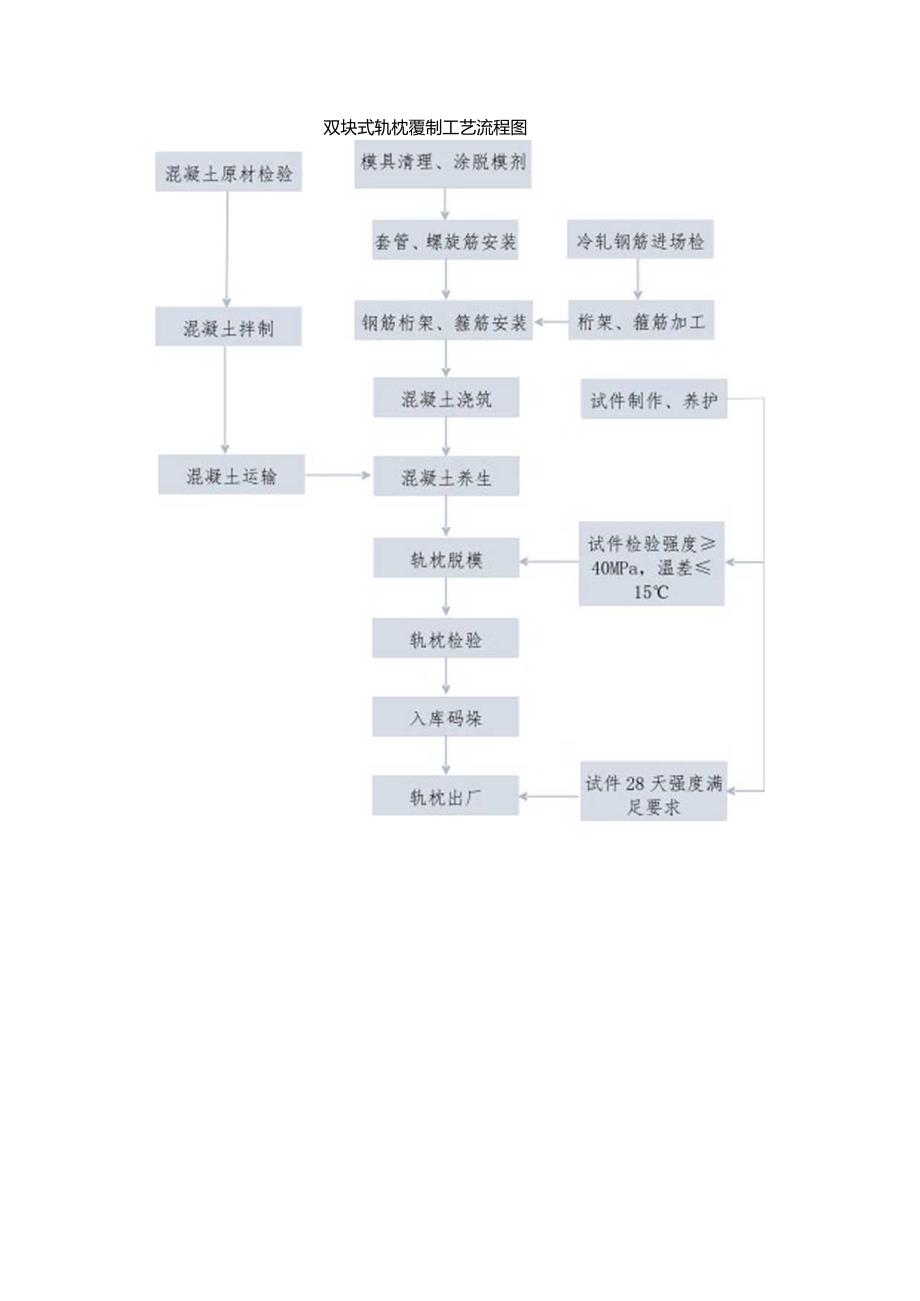

1、施工方法及施工工艺双块式轨枕预制1)双块式轨枕预制工艺流程施工工艺流程详见“双块式轨枕覆制工艺流程”。2)模具清理模具清理是对合格模具上线后或预制轨枕脱模后的模具进行的卫生清理,同时也包含对模具外观或配件等损耗情况的初步判断,需要下线进行维修整理的模具必须强制下线修整,以保证生产合格的轨枕产品。模具洁理台范围环形生产线起点至1号倾斜台位置,该区段为模具清理工作范围。首先将水平正常状态的模具用手锤将溢出模具轨枕槽的多余混凝土清除:其次是将模具输送至I号辄道倾斜台,使模具处于倾斜状态,进而采用电动钢丝刷进行打磨清扫。最后用空气压力喷枪对模具进行吹洗清理,以保证壳体内没有任何残留物。双块式轨枕覆制工

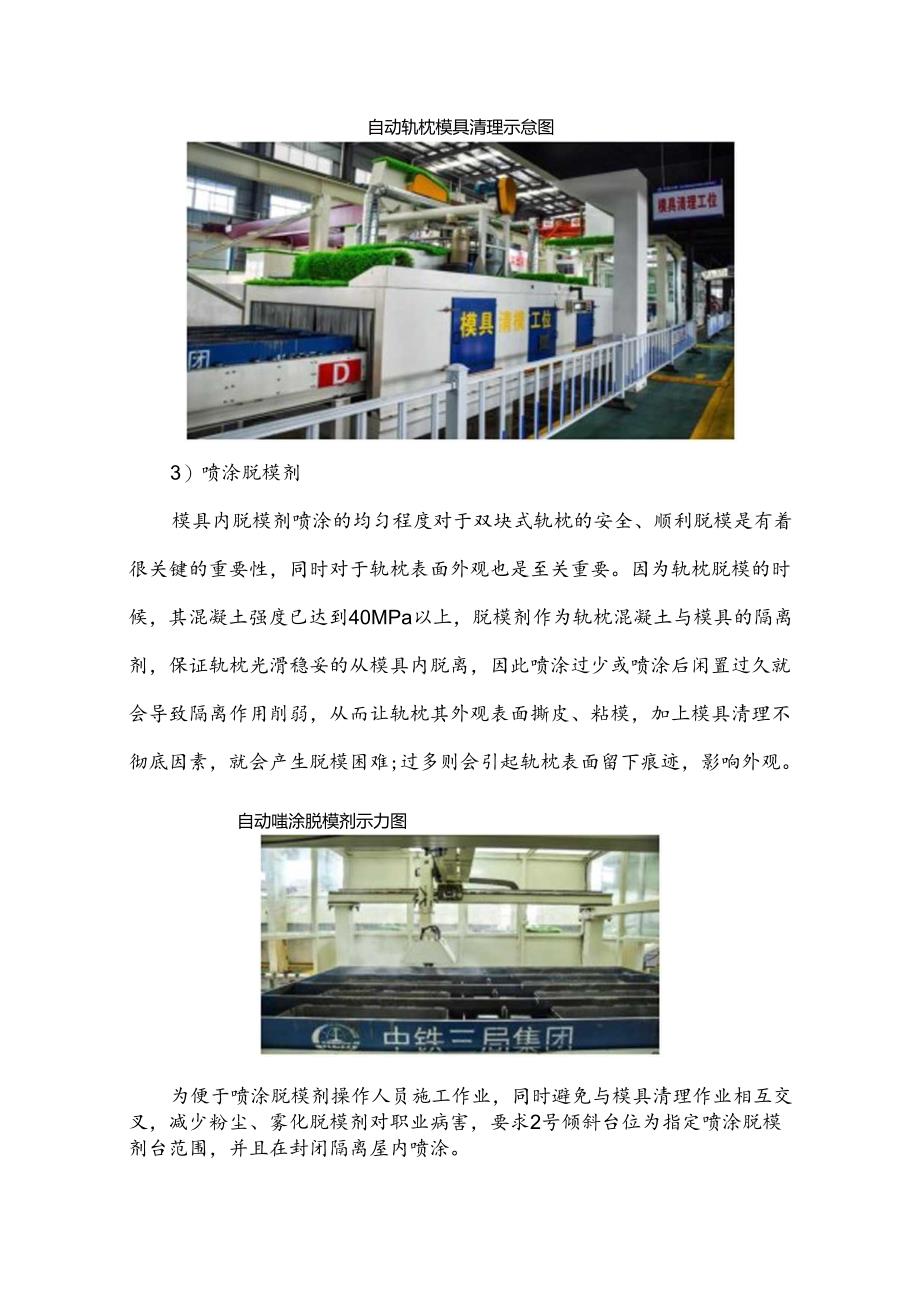

2、艺流程图自动轨枕模具清理示怠图3)喷涂脱模剂模具内脱模剂喷涂的均匀程度对于双块式轨枕的安全、顺利脱模是有着很关键的重要性,同时对于轨枕表面外观也是至关重要。因为轨枕脱模的时候,其混凝土强度已达到40MPa以上,脱模剂作为轨枕混凝土与模具的隔离剂,保证轨枕光滑稳妥的从模具内脱离,因此喷涂过少或喷涂后闲置过久就会导致隔离作用削弱,从而让轨枕其外观表面撕皮、粘模,加上模具清理不彻底因素,就会产生脱模困难;过多则会引起轨枕表面留下痕迹,影响外观。自动嗤涂脱模剂示力图为便于喷涂脱模剂操作人员施工作业,同时避免与模具清理作业相互交叉,减少粉尘、雾化脱模剂对职业病害,要求2号倾斜台位为指定喷涂脱模剂台范围,

3、并且在封闭隔离屋内喷涂。用压力喷射油枪对模具内均匀喷射呈雾化状态的脱模剂。对于因喷涂不均或过多而聚集的用软抹布对其均匀擦拭和吸收,保证在钢模表面形成一层隔离层。4)于页埋件安装轨枕上固定钢轨和扣件用的螺旋道钉其定位套管在这个环节进行,定位套孔采用预埋螺放套管的形式,螺旋套管材质为硬塑,其上套装锥形螺旋钢筋,与浇筑的轨枕混凝土形成一个弹性臧震体。在这个台位同时进行的还有箍筋的放置工作。套管、螺旋钢舫为外协件,接筋由数控折弯机加工而成。轨枕套管黑旋筋自动安装示*图脱模剂喷涂台位紧后为套管、螺旋筋安装台范围,其中紧后两个工作台位为储备工作台位,该操作台位均为水平状态。5)轨枕桁架钢筋焊接轨枕钢筋桁架

4、采用自动化生产线生产,其焊接质量稳定、桁架形状规格标准、劳动强度底、产量保证,适合轨枕用钢筋桁架要求。1)焊接作业流程盘形放线器一箍筋接长闪光对焊一矫直导向机一环形储存缓冲器f波形弯曲机f波形钢筋缓冲平台f自动电阻焊主机f自动断尺剪切机一桁架收集传输机一桁架堆码。钢筋闪光对焊是为各盘钢筋接长连接,避免冷轧钢筋每盘要人工穿梭于矫直导向机、环形储存缓冲器而必需的施工间隔而设置的,但每个接头应用黄色油漆标识,含接头的钢筋桁架应剔除,按不合格品处置,不得用于轨枕预制。(2)桁架质量检验每班次抽检桁架自动焊接质量3次,每次2幅,抽检时机为每班生产前期、生产过程、生产尾声时取样进行质量抽查检验,以保证每批

5、桁架生产加工质量的稳定性和可靠性,及时调整纠偏。钢筋桁架的尺寸偏差要求见下表。钢笳桁架尺寸偏差要求表序号.检交项目检查项别允许偏差值nm)日常检查数量.12钢筋桁架上下弦间距B2892每班三次每次两幅钢筋桁架长度B2240053钢筋桁架宽度B27024波形筋位置及扭曲B2200+25被形筋翘曲B2W26开埠或松脱A不允许全检每幅轨枕桁架自动化生产后应无变形、松焊、无波形筋错步等明显质量问题,在焊接过程中发现有上述症状的均要剔除,只有合格的钢筋桁架才允许投入到轨枕生产线上。6)轨枕箍筋制作轨枕箍筋采用力10的冷轧带肋钢筋,钢筋冷轧工艺和质量标准符合冷轧带肋钢筋(GB13788-2008)要求。钢

6、筋弯制通过数控弯箍机完成,焊接质量稳定、劳动强度底、产量保证,适合轨枕用箍筋要求。为保证卷筋弯制后各边钢筋(包含搭接长)位于同一平面内,弯制成型的箍筋通过二氧化碳气体保护焊将箍筋搭接处焊接牢固,焊缝质量满足设计要求。7)轨枕钢筋安装轨枕钢筋安装包括安装轨枕桁架、箍筋,套管和螺旋筋、箍筋固定件安装后进入挡浆夹安装区域。在安装时首先将桁架的12上弦杆钢筋插入相应轨枕模具的卡槽内,并且还需要确保桁架钢筋的下弦钢筋放到模具边上相应部位的固定钩上。注意的地方有两点,一个是要观看桁架的下弦钢筋一端是否抵紧模具一端的限位挡块;二是对于两桁架下弦钢筋是否在一水平面上。这样就保证了桁架钢筋位置的准确性。铜解桁架

7、自动安装机械手示宏图最后采用中2短筋固定件将箍筋固定在桁架的上弦上,注意保持筵筋与模具壳体底面留有3cm的净保护层。经仔细检查后,再用张力装置的弹簧固定夹固定桁架钢筋,使桁架在各施工过程中不会松弛和错位。该弹簧装置在张紧过程中应注意适度压紧;已保证压紧钢筋桁架不变形为度,否则极易导致生产后的轨枕扭曲值不满足要求;过松则会在轨枕混凝土浇筑过程发生移动,使桁架方向错位,影响钢筋混凝土浇筑质量和进度。8)挡浆夹安装钢筋安装后进行挡浆夹安装,其目的是阻止或减少桁架上弦钢筋与模具卡槽缺口在混凝土浇筑振动过程中溢流混凝土浆体,挡浆夹是可以周转使用的。挡浆夹安装示左图挡浆夹和套管定位轴一样,属于多次周转使用

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 双块式 轨枕 预制 施工 方法 施工工艺

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

重点工作绩效评估自评表.docx

重点工作绩效评估自评表.docx

第二节细菌的营养与生长繁殖.ppt

第二节细菌的营养与生长繁殖.ppt