桥梁混凝土施工技术交底要点.docx

桥梁混凝土施工技术交底要点.docx

《桥梁混凝土施工技术交底要点.docx》由会员分享,可在线阅读,更多相关《桥梁混凝土施工技术交底要点.docx(8页珍藏版)》请在第壹文秘上搜索。

1、1.3桥梁混凝土施工1.3.1 适用范围适用于桥梁工程混凝土的施工,不含水下混凝土的灌注、真空脱水混凝土及喷射混凝土等的施工。1.3.2 施工准备1.3.2.1 技术准备1 .进行混凝土配合比设计。2 .编制分项工程施工方案,并对班组进行培训及交底。1. 3.2.2原料要求配置混凝土的各种原原料品种规格和技术性能应符合国家现行标准规定和设计要求。水泥、外加剂及掺合料等还应进行碱含量检测,砂、石子等应进行碱活性检测,碱含量或碱活性应符合设计要求和有关国家现行标准的规定。1 .水泥(1)配置混凝土所使用的水泥,一般采用普通硅酸盐水泥、硅酸盐水泥,有特殊要求时可采用其余品种水泥。(2)水泥进场应有出

2、厂合格证和出厂实验报告,并应按其品种、强度等级、包装或散装仓号、出厂日期等进行检讨验收,进场后应进行复试,实验合格后方可使用。2 .砂(1)混凝土用砂,一般采用质地坚硬、级配良好、颗粒洁净、粒径小于5mm的砂。各类砂应按有关标准规定分批检验,各项指标合格方可使用。(2)普通混凝土所用的砂应以细度模数2.53.5之间的中、粗砂为宜,其含泥量应小于3%。3 .石子(1)混凝土用的石子,应采用坚硬的碎石或破碎卵石,并应按产地、类别、加工方法和规格等不同情况,按有关标准规定分批进行检验,确认合格后方可使用。(2)石子最大粒径应按混凝土结构情况及施工方法选择,但最大粒径不得超越结构物截面最小尺寸的1/4

3、,且不得超越钢筋最小净距的1/2;泵送混凝土时石子最大粒径除应符合上述规定外,对碎石不宜超越输送管径的1/3,对于破碎卵石不宜超越输送管径的1/2.5;同时应符合混凝土输送泵的使用规定。4 .外加剂:必须经有关部门检验并附有检验合格证明,使用前应进行复验,确认合格后方可使用,使用方法应符合产品说明书及现行国家有关标准的规定。5 .掺合料:可采用粉煤灰、矿粉等,进场时应附有产品出厂检验报告,进场后应按有关标准规定进行复试,确认合格后方可使用。6 .水:宜采用饮用水,当采用其余水源时,应按有关标准对其进行化验,确认合格后方可使用。1.3.2.3 机具设施1 .混凝土搅拌设施:混凝土搅拌机、装载机、

4、计量设施、手推车等。2 .混凝土运输设施:混凝土运输车、机动翻斗车等。3 .混凝土浇筑设施:混凝土输送泵、汽车吊及吊斗、混凝土振捣器等。4 .其余设施:空压机、风镐、发电机、水泵、水车等。5 .工具:抹子、铁锹、串筒、漏斗、溜槽、锤子、铁签等。1.3.2.4 作业条件1 .配制混凝土的各组成原料进场并经检验合格,数量或补给速度满足施工要求。2 .混凝土搅拌站已安装就位,并经验收合格。3 .混凝土浇筑作业面及搅拌站通水通电,混凝土运输路线畅通。4 .模板、钢筋及预埋件等经验收合格,具备混凝土浇筑条件。5 .混凝土浇筑施工方案已经有关部门及监理审批。1.3.3施工工艺1.3.3.1 工艺流程混凝土

5、搅拌一混凝土运输一混凝土浇筑一混凝土养护1.3.3.2 操作工艺1.混凝土搅拌(1)开头搅拌前,应进行如下准备工作:1)对搅拌机及上料设施进行检讨并试运转。2)对一切计量器具进行检讨并定磅。3)校对施工配合比。4)对所用原原料的质量、规格、品种、产地及牌号等进行检讨,并与施工配合比进行核对。5)对砂、石的含水率进行检测,如有变化,及时调整配合比用水量。(2)计量:各种衡器应定期校验,坚持精确;骨料含水率应经常测定,雨天施工应增加测定次数。D砂、石计量:砂、石计量的允许偏差为土3%2)水泥计量:采用袋装水泥时,对每批进场的水泥应抽查10袋的重量,并计量每袋的平均实际重量。小于标定重量的要开袋补足

6、,或以每袋的实际水泥重量为准,调整其余原料的用量,按配合比的比例重新确定每盘混凝土的施工配合比。采用散装水泥的,应每盘精确计量。不同强度等级、不同品种、不同厂家的水泥不得混合使用。水泥计量的允许偏差为W土2以3)外加剂计量:对于粉状的外加剂,应按施工配合比每盘的用量,预先在外加剂存放的仓库中进行计量,并以小包装运到搅拌地点备用。液态外加剂要随用随搅拌,并用比重计检讨其浓度。外加剂计量的允许偏差为W2以4)掺合料计量:对于粉状的掺合料,应按施工配合比每盘的用量,预先在掺合料存放的仓库中进行计量,并以小包装运到搅拌地点备用。掺合料计量的允许偏差为W2%。5)水计量:水必须盘盘计量,其允许偏差为W2

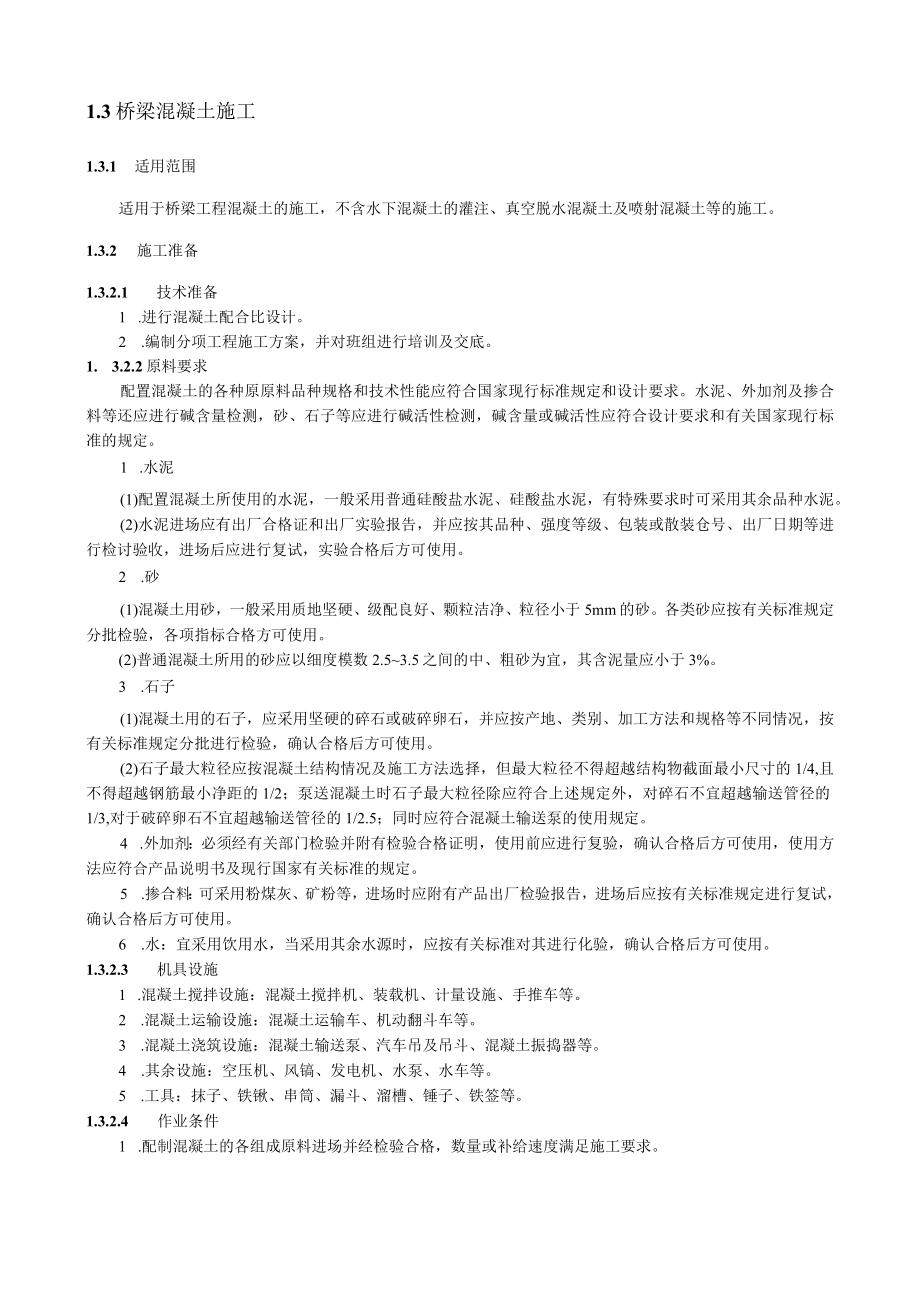

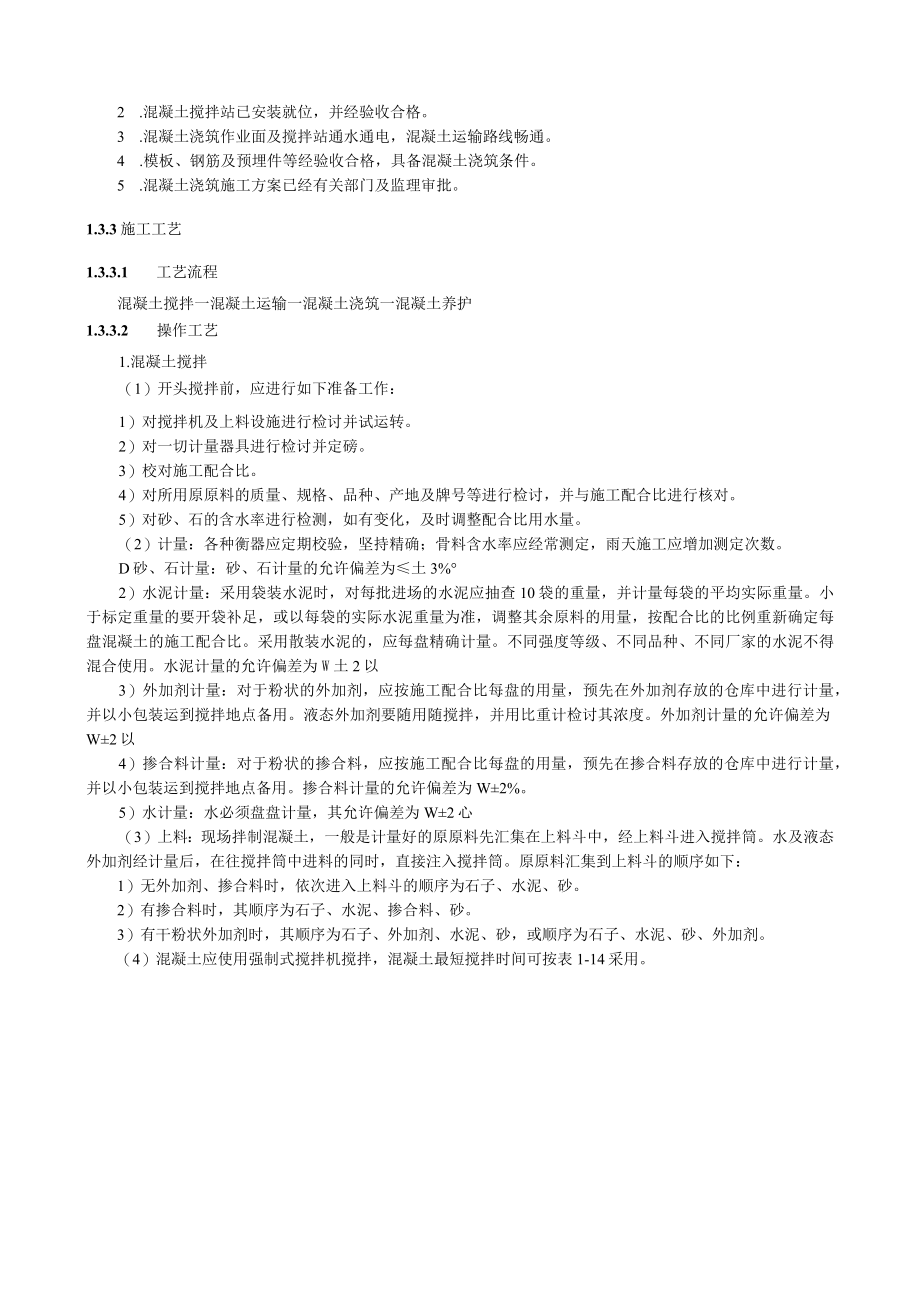

7、心(3)上料:现场拌制混凝土,一般是计量好的原原料先汇集在上料斗中,经上料斗进入搅拌筒。水及液态外加剂经计量后,在往搅拌筒中进料的同时,直接注入搅拌筒。原原料汇集到上料斗的顺序如下:1)无外加剂、掺合料时,依次进入上料斗的顺序为石子、水泥、砂。2)有掺合料时,其顺序为石子、水泥、掺合料、砂。3)有干粉状外加剂时,其顺序为石子、外加剂、水泥、砂,或顺序为石子、水泥、砂、外加剂。(4)混凝土应使用强制式搅拌机搅拌,混凝土最短搅拌时间可按表1-14采用。混凝土坍落度(mm)搅拌机出料量(L)50030609012090120150306060909090120注:1.混凝土搅拌的最短时间系指自全部材

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 桥梁 混凝土 施工 技术 交底 要点

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

重点工作绩效评估自评表.docx

重点工作绩效评估自评表.docx