智能车间数字孪生系统实施案例.docx

智能车间数字孪生系统实施案例.docx

《智能车间数字孪生系统实施案例.docx》由会员分享,可在线阅读,更多相关《智能车间数字孪生系统实施案例.docx(12页珍藏版)》请在第壹文秘上搜索。

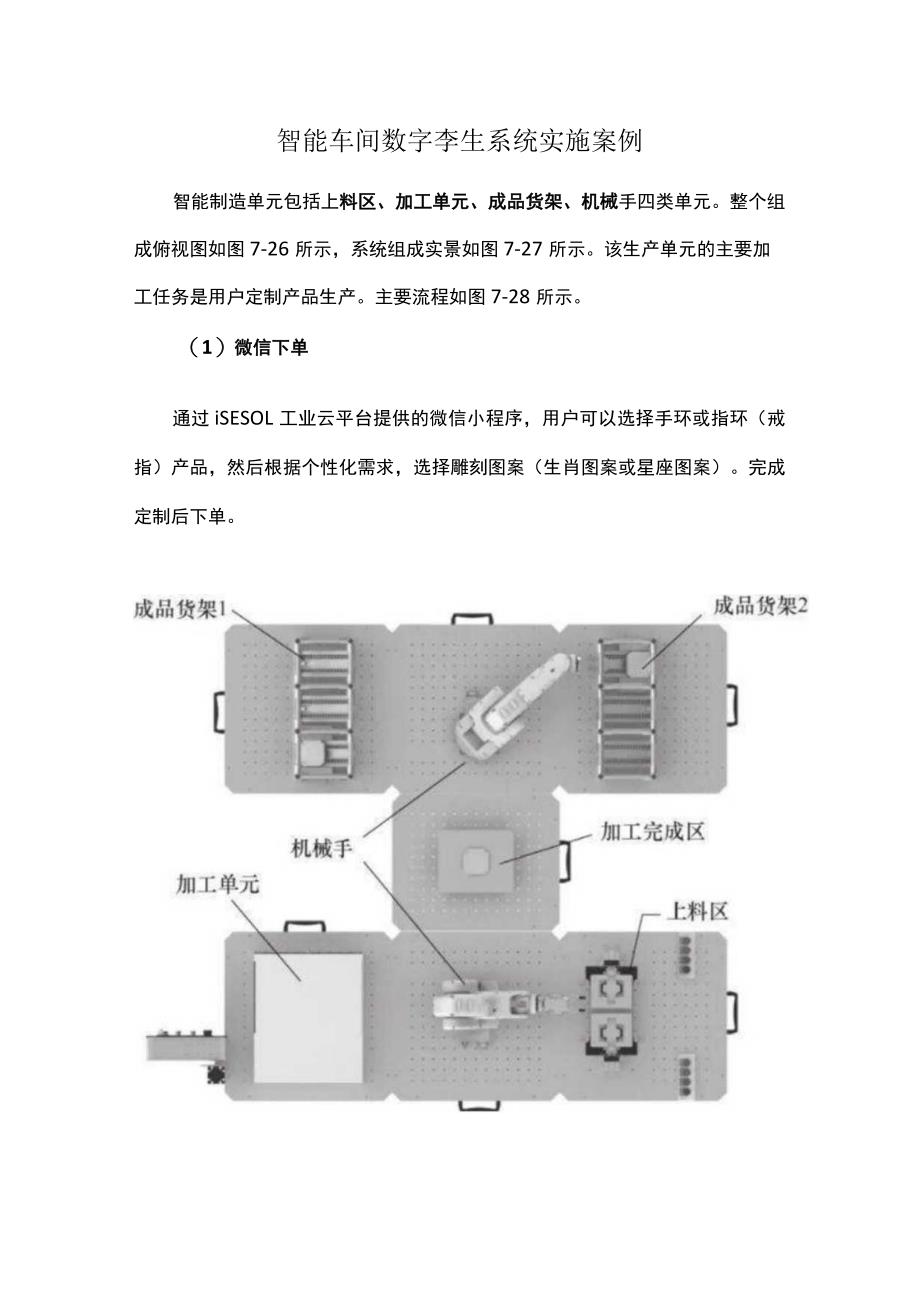

1、智能车间数字李生系统实施案例智能制造单元包括上料区、加工单元、成品货架、机械手四类单元。整个组成俯视图如图7-26所示,系统组成实景如图7-27所示。该生产单元的主要加工任务是用户定制产品生产。主要流程如图7-28所示。(1)微信下单通过iSESOL工业云平台提供的微信小程序,用户可以选择手环或指环(戒指)产品,然后根据个性化需求,选择雕刻图案(生肖图案或星座图案)。完成定制后下单。图7-26智能制造单元组成(俯视图)图7-27智能制造单元实景图(2)云MES排产订单进入iSESOL平台,利用iSESOLWIS系统提供的云MES功能,进行排产,确定加工地点和加工设备。(3)工单下发到生产单元智

2、能制造单元的加工设备实时连接iSESOL云平台。当云MES排产并下达工单后,智能制造单元的加工设备会接收到工单,进入到设备的待加工列表中。智能制造单元是一台带沈阳机床i5数控系统的激光雕刻机。该数控系统通过iport协议经工业互联网和iSESOL云平台连接。(4)加工及完成上料区有两排原料柱,分别放指环毛坯和手环毛坯。原料采用堆栈结构。当激光雕刻机开始加工后,机械手根据订单毛坯需求,自动选择指环或手环,上料到激光雕刻机。激光雕刻机根据用户选择的图案,自动调用相应加工程序完成雕刻。雕刻完成后,通过机械手放到加工完成区。(5)自动分拣根据用户下单时选择是自提或快递,成品货架挑选机械手自动把加工完成

3、的零件分别放到两个不同的货架,等待取货或发货。除了上述设备外,智能制造单元还包括用于控制设备数据采集和通信的边缘层接入设备iSESOLBOX,该设备由智能云科信息科技有限公司提供,可以实时收集机床设备的相关参数,比如机械臂的实时关节角度等,收集参数内容以及频率等均可根据具体需求进行配置。另外机械手与云端MES系统的信息交互也通过iSESOLBOX来实现。本套系统关键参数,比如机械手臂状态信息、雕刻机状态数据以及货仓状态信息等均可通过网络获取,是后续数字挛生单元实现的基础。7.2.1智能车间数字李生系统功能需求分析一个智能车间的生命周期可分为规划与施工、运行与维护阶段。而车间数字挛生系统在车间的

4、全生命周期内都有着重要的作用。1规划与施工阶段系统的功能需求传统的车间规划一般都采用二维图纸的模式,但是此种规划模式下,周期较长,而且不利于车间不同工作人员之间的协同工作。数字李生车间面向车间全生命周期,在规划阶段数字挛生车间需要改变传统车间规划设计模式下的缺点,比如非专业人员难以从设计图获取足量信息、规划变更周期长及不易协同工作等问题。从以上分析来看,在车间的规划阶段,车间数字挛生系统主要的功能需求包括:1)车间专用设备模型库,即利用高精度三维设计软件设计的车间虚拟三维模型集合,可以通过便捷的方式调取库中的设备模型,以便快速地完成车间的布局规划设计等。2)虚拟仿真试验,即在车间虚拟模型的基础

5、上能够进行各类仿真试验,比如机器人运动仿真、工艺仿真等,这样可以保证车间的合理性及安全性等,比如能够保证机器人的运动区间在合适的范围内。3)施工辅助,即利用车间和设备虚拟模型能够辅助现场建筑的施工以及设备的装配,能够缩短施工周期和节省成本。2运行与维护阶段系统的功能需求车间是日常制造活动进行的场地,而车间数字挛生系统如何在车间运行阶段发挥出数字挛生技术的作用对于推动制造的智能化具有重要的作用。传统的制造车间离智能车间还有一定的距离,仍然存在不少的问题:传统车间的监控主要以多种数据统计表的形式展示给工作人员,这种方式存在信息分散、可视化效果差、信息难以与实际车间具体设备对应等问题;缺乏实时的物流

6、规划及指导,目前车间物流一般根据专家经验或者提前进行离线的物流规划进行,这种方式无法适应车间制造活动的动态性,无法根据实时的车间情况做出最合适的物流运输决策;生产调度过于被动,无法及时发现问题导致后续生产资源等的调度出现问题;对于产品的质量追溯及分析不够,无法更好地促进工艺、加工质量的改进;设备故障的被动式响应,导致影响车间整体运行计划及效率;传统的车间维护存在周期长、故障定位不准确等问题。比如设备出现问题需要专家从外地过来维修,导致设备停机时间长,维修成本过高;缺乏故障的智能化诊断手段,导致无法准确地定位故障原因,诊断时间较长。通过以上分析,在车间运行阶段,为了改进传统车间制造过程中的问题,

7、车间数字李生系统需要具备的功能需求主要包括:1)车间全要素实时监控功能,即在车间运行过程中,在系统的虚拟空间内需要能够以较强的可视化效果展示给工作人员所需的所有数据。比如,获取某个设备的所有相关信息并在虚拟空间内实时展示。2)实时物流规划及配送指导功能,即结合实时车间各个工位需求、库存等实时状态给出最优的物流路径,并指导自动配送车或者对应车间人员进行配送。3)智能生产调度,即结合车间生产资源、设备故障等具体情况,实时调整生产计划,进行预测性生产。4)产品质量追溯及分析功能,即在产品质量出现问题时,在物理车间采集的各个工序定位精度、切削力误差等信息基础上,通过在虚拟空间进行仿真模拟,对加工质量进

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 智能 车间 数字 孪生 系统 实施 案例

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

重点工作绩效评估自评表.docx

重点工作绩效评估自评表.docx