小直径棒料垂直夹持机构.docx

小直径棒料垂直夹持机构.docx

《小直径棒料垂直夹持机构.docx》由会员分享,可在线阅读,更多相关《小直径棒料垂直夹持机构.docx(9页珍藏版)》请在第壹文秘上搜索。

1、根据小直径棒料加工的夹持要求,研制了一种小直径棒料垂直夹持机构,夹持棒料杆部,辅助夹持棒料柄部的筒夹,解决了夹持小直径棒料时,在磨削过程中容易发生的装夹不稳定、装夹干涉、定位精度差和不易实现自动化等难题。同时,详细介绍了此夹持机构的结构设计和工作原理。1.序言图1所示的小直径铳刀,材料为硬质合金或者高速钢,切削刃部分直径很小(0.1-1.0mm),长度可达20mm,须磨削加工铳刀主刀面和副刀面。产品批量很大,精度要求高。实际生产中,采用传统工艺,通常使用弹性筒夹对小直径刀具柄部进行夹持八首先,由于弹性筒夹的夹持力不容易控制,因此夹持力过大,则容易产生夹持损伤;夹持力过小,则刀具容易歪斜及松脱。

2、其次,由于小直径刀具柄部被套筒夹持部分长度较短,因此刀具悬伸部分很容易产生歪斜,从而导致定位不准。最后,如果只夹持刀具柄部,对刀具尖部的主副刀面进行磨削时,由于小直径刀具的长径比很大,刀具刚度不足,因此受到磨削力的不平衡作用,刀具将产生弯曲变形外这些都将严重影响刀具研磨的质量及效率。如何解决上述生产难题,研制能高效稳定地夹持此类小直径刀具的夹持装置,是亟需解决的技术难题。图1小直径铳刀本项目的难点包括以下几点。1)因产品规格较多,须能通过更换不同规格的夹持工具,适用于不同规格的棒料夹持。2)小直径棒料容易松弛或者夹伤,须能提供合理稳定的夹持力和精准的定位精度。3)此装夹机构采用了垂直装夹的方式

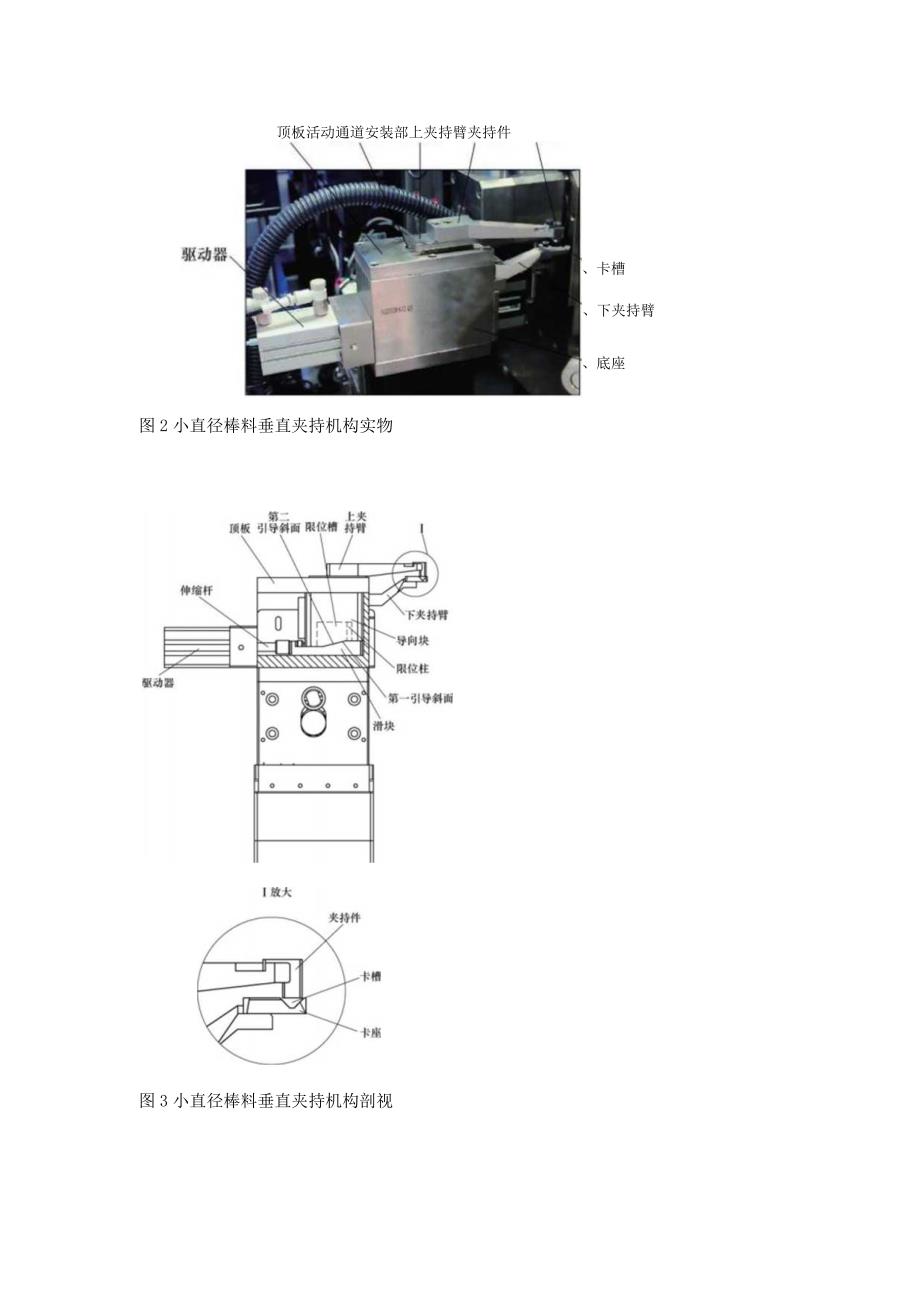

3、,上下料时,为避免发生干涉,须将上下夹持件在水平方向错开。4)为适应不同规格的产品要求,箱体底座在高度方向上须设计成可调。5)为调整箱体底座的水平位置,须使其在水平方向上可滑动,以便于调整箱体底座在水平方向上的位置。2 .棒料垂直夹持机构的结构针对上述问题,笔者公司研制了小直径棒料垂直夹持机构,其实物如图2所示,剖视如图3所示,3D结构如图4所示。顶板活动通道安装部上夹持臂夹持件、卡槽、下夹持臂、底座图2小直径棒料垂直夹持机构实物图3小直径棒料垂直夹持机构剖视1)如图4所示,小直径棒料垂直夹持机构的核心装夹部分包括上夹持臂、下夹持臂、中空的底座和固定安装在底座上方的顶板。底座由多个连接板拼接而

4、成,在固定的底板周沿固接了4块竖直设置的连接板,从而形成一个中空的底座箱体。2)如图3所示,下夹持臂的一端固定安装在底座的侧面,须保证下夹持臂与底座固接的稳定性。下夹持臂的另一端设有卡槽,为了能够用于夹持不同规格的棒料,下夹持臂上卡槽的端部设有可拆卸连接卡座,通过卡扣结构或者螺钉固定的方式,可以从下夹持臂上拆卸更换卡座,而卡槽开设在卡座上,通过更换不同规格的卡座,从而适用于不同规格的棒料夹持使用。为了提高夹持的精准度以及保证夹持力,通常将卡槽的横截面形状设计为V形。3)如图4所示,与下夹持臂相对应有上夹持臂,其上的夹持件与卡槽对应。同样,为了适应不同规格的棒料夹持,快速地调整夹持件的尺寸,夹持

5、件也设计成可拆卸机构,通常也采用螺钉或卡扣结构实现。在应用案例中,夹持件用于夹持的端面为平面,通过平面与棒料接触时能够形成线接触,为夹持棒料提供了足够的夹持力。4)如图4所示,箱体底座上部顶板开设有活动通道,位于底座内的导向块设计成凸形结构,导向块的顶端面设有穿过活动通道且可沿活动通道滑动的安装部,安装部与上夹持臂固接。导向块肩部与顶板之间存在活动空间,导向块在外力的作用下可相对于顶板在竖直方向上往复运动,导向块带动上夹持臂向上运动,从而使上夹持臂的夹持件与卡座在竖直方向上分离。5)如图5所示,在顶板与导向块之间设有驱使导向块向下运动的弹性件,导向块为凸形结构,导向块的肩部开设有供弹性件插入的

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 直径 垂直 夹持 机构

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第壹文秘所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

重点工作绩效评估自评表.docx

重点工作绩效评估自评表.docx